主に2種類(以上)の材料(素材)から構成される材料を複合材料といいます。当社で扱うFRP(Fiber Reinforced Plastics: 繊維強化プラスチック)は、強化繊維とマトリックス樹脂という2種類の材料を組み合わせており、よってこれも複合材料の一種です。

このFRPの中で、当社は主にガラス繊維を強化繊維としたGFRP(Glass Fiber Reinforced Plastics)を用い、経験豊富な技術者が手作業で、樹脂含浸、積層、加工まで行っています。

適切な材料選定を行うことで腐食性の高い耐食機器を設計/製造できる

金属は長い間使用すると錆びます。錆をはじめとした酸化反応を主とする劣化現象を「腐食」といいます。

FRPの特徴の一つに、この腐食に耐える特性、「耐腐食性」があります。そのためFRPは、酸性や塩基性、または電解質水溶液やその蒸気に接触することが想定される各種構造部材に使用されています。上下水管(※当社コラム:インフラ老朽化課題解決に向けたFRP適用の可能性)、海岸沿いの灯台、橋、止水扉、河川の堤防補強などはその一例です。

これ以外の代表的な耐腐食性が求められる構造物の一つが、化学工場のタンク、配管、そして槽などの構造物です。これらは耐食性が求められる構造部材という意味で、耐食(耐蝕) 機器と呼ばれます。

耐腐食性を発現させるためには繊維と樹脂の選定が重要

FRPを用いて適切な耐食機器を設計、製造、また既設構造物の補修するためには材料の選定が極めて重要です。当社では材料の適切な選定を目的に、一般成型品向けのHand layup GFRPという28グレードに加え、耐酸性、または耐塩基性を重視した、Hand layup anti-acid-corrosion GFRP、Hand layup anti-base-corrosion GFRPを、それぞれ同様に28グレードを用意しています。

このような用途に応じた材料選定は極めて重要です。なお、特殊な用途を含めると、当社の指定する材料規格をベースにすると、強化繊維、マトリックス樹脂のラインナップは、それぞれ500、400を超える組み合わせがあります。つまり強化繊維とマトリックス樹脂の組み合わせであるFRPは20万通り以上です。

このような多くの組み合わせから、耐食機器に求められる技術要件を踏まえ、当社にて適切な材料を選定していきます。

FRP製耐食機器の劣化損傷例

以下の画像 をご覧ください。これはどれもFRP製の耐食機器が劣化損傷した例になります。

長年の使用による腐食はFRPでも避けられませんが、中には材料の選定を含む(構造)設計が不適切であると考えられるものもあります。

適切な設計が行われなかった故の劣化損傷であれば、大きな問題といえるのではないでしょうか。

図 FRP耐食機器の損傷の例

FRP使用の歴史が長い航空業界

FRPの設計の考え方については、一次構造材としてのFRP適用で先行する航空機業界から学ぶことも多いと考えています。

航空業界においてFRPの部品には型式証明と呼ばれるものが必要になります。以下の参考情報によると、設計が妥当であるという証明の一種との理解ですが、その証明をするにあたって重要なのが図面、材料規格、工程規格という3つの柱とのことです。材料規格は材料をどのような材料を用いるのか、工程規格は製品を作るにあたりどのような工程管理や記録を行うべきか、そして図面はその技術要件を凝縮して作られる仕様書といえます。以下、当該参考情報を踏まえながら、FRP製耐食機器の課題と現状について当社の考えを述べます。

・参考情報

Advanced Air Mobility(AAM)の概況と構造材に用いられるFRP部品の型式証明 / FRP Consultant 株式会社

航空機業界では初期発行図面を中心に材料規格に基づいた材料評価を行う

FRPの設計、特に構造設計で重要なのは材料の適用成立性有無を判断するための材料データです。航空業界ではまず材料規格を発行し、その中に記載された仕様を満たす材料を入荷して各種材料試験を行います。試験を行うと一言で言っても、試験計画や試験実施環境が信頼に値するかを見る適合性検査(場合によっては立ち合い含む)を実施するのが一般的のようです。適合性検査は、これ以外にも得られた材料データに対して行われると考えられます。

同時にFRPの成形に関して工程規格を作成し、材料規格と合わせて図面で参照します。このようにして作成された図面も適合性検査が行われ、部品としての型式証明を得られることになるようです。

従来のGFRPを中心としたFRPでは設計開発に関する取り組みが数十年途絶えている

当社は半世紀以上にわたりGFRPを主としてFRPに携わってきましたが、FRPの設計に関する議論があまりないと感じています。古い文献等には設計に関する記述もありますが、もしかするとここ数十年、FRPを用いた構造設計開発の取り組みが行われていないのかもしれません。

今GFRPで蔓延しているのは感覚論と経験則、または玉石混交のWeb情報や生成AIの回答を鵜呑みにしたような動きがほとんどで、設計のあるべき姿とはかけ離れているのが実情ではないでしょうか。

FRP製の耐食機器も構造部材であることを考えれば、航空機業界の考え方を何かしら取り入れることで、GFRPを活用する業界の現状を改善できる余地があるのではないかと考えています。

FRPや関連材料の耐久性の社内評価

当社はこの慣習に危機感を覚え、できるところからデータを取得する取り組みを始めています。長期間屋外暴露されたFRPの社内評価をご紹介します。本評価では、エステル加水分解によるカルボン酸とアルコールの生成をFT-IRにより捉え、50 年屋外曝露された FRP の特性評価では、引張弾性率の低下率が20%程度だった一方、強度は同50%であることを明らかにし、劣化進行のメカニズムと強度低下への配慮が必要であることを示しました。

また別の社内評価として、関連する材料として当社が耐食性付与に活用するFRP耐食塗料を、当社のFRP 特殊塗装工法® で試験片を製作し、濃塩酸、苛性ソーダ、食塩水に対して浸漬することで、比較対象であったフッ素塗料よりも高い耐腐食性を示すことを明らかにしました。

現在、耐食機器の耐久性を定量的に評価できるようになることを目指し、試験片ベースでの各種疲労試験を行う準備を進めています。

関連する技術レポート

50年屋外曝露されたFRPの特性評価 技術資料 ENG-REPORT-015

JIS K 5600-6-1によるFRP耐食塗料とフッ素塗料の耐薬品性比較評価 技術資料 ENG-REPORT-021

FRP耐食機器の設計に関する当社支援のご提案

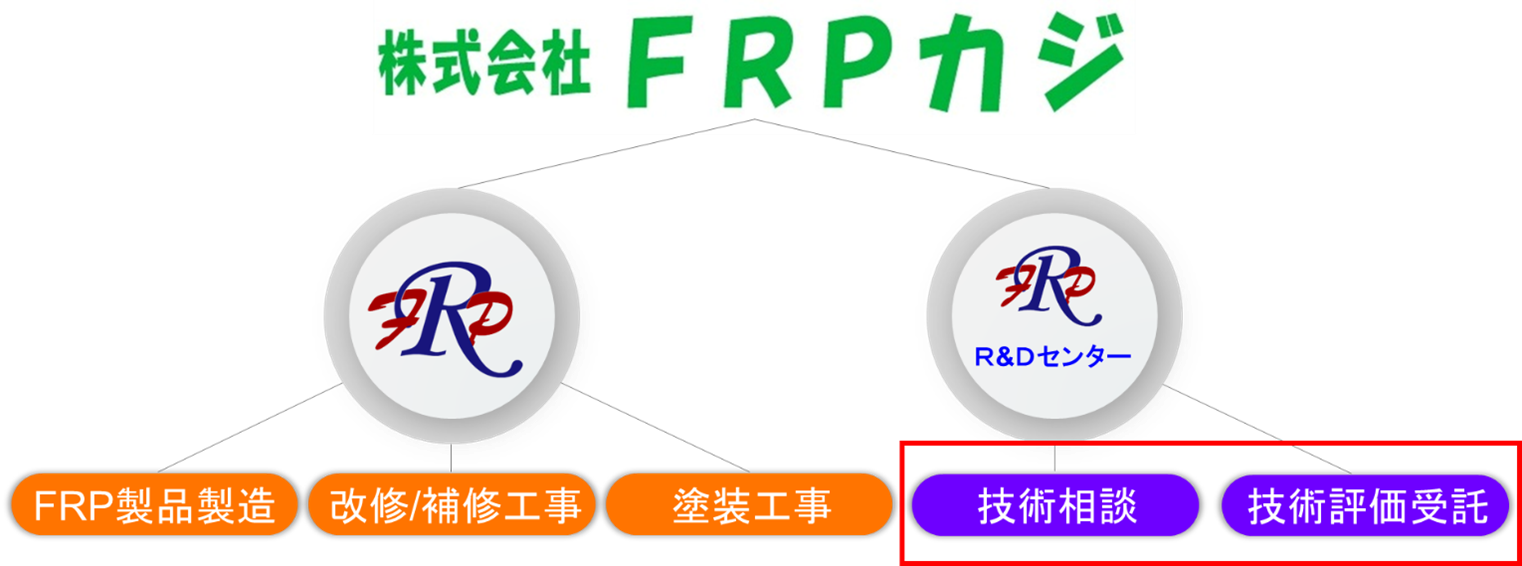

当社はFRPの積層、加工、補修や塗装の工事を主に行う本社機能に加え、技術相談と技術評価受託を行うR&Dセンターの機能を有しています。

図 当社の基本体制

技術相談では、設計要件の明確化、適用材料選定、工程の決定に加え、図面の作成にも対応いたします。また、技術評価では計画から試験実施、報告書の作成、ご要望に応じたデータの解析を行うことで、お客様の設計開発業務にご活用いただける情報を提供いたします。

ご興味ある方はこちらの問い合わせページより遠慮なくご連絡ください。