「形状に最適な工法開発と提案」に関するpdf資料はこちら。

※関連する技術レポート「繊維充填改善とボイド低減を実現する新工法成形体の評価」技術資料 ENG-REPORT-002はこちら。

概 要

FRP(Fiber Reinforced Plastics: 繊維強化プラスチック)の成形法として最も一般的に行われているのがハンドレイアップです。歴史ある本工法は経験則に基づき最適化が進められてきました。ガラス繊維強化プラスチック(GFRP)を中心としたFRPは貯水槽や公園の遊具など比較的単純形状に使われてきましたが、近年は三次元複雑形状にFRPを適用したいというニーズが高まってきています。しかしながら経験則で最適化されてきた一般工法は複雑な三次元形状成形において必ずしも適しておらず、対象となる形状に適した工法を開発する必要があります。弊社では様々な形状に対し最適な工法を開発して市場のニーズに応えてきた一方、自社開発した新工法を一般的な目視検査だけでなく、X線CTを用いた非破壊検査を用いて定量的かつ客観的に評価し、その技術的優位性を示しています。

凹凸の繰り返される成形体の新工法評価

20~30mmピッチで凹凸が繰り返される実際の形状部品を例に、GFRPのハンドレイアップとして一般的な「一般工法」と弊社で開発した「新工法」で作業者、材料、型(FRP製)が同一の条件にて成形を行いました。その後、目視検査とX線CT検査による成形物の品質評価を実施しました。目視検査では新工法で作製した成形物では見られなかったガラス繊維の移動に伴う「バリ」の発生を、一般工法で作製した成形物で複数個所確認しました。また、X線CT画像では一般工法で作製した成形物において強化繊維の未充填領域、並びに複数かつ断続的な空気層の存在を確認した一方、新工法で作製した成形物では一般工法のものと比較し空気層の大幅な低減と強化繊維未充填領域の大幅な減少を確認しました。

以上の通り弊社で開発した新工法が、繰り返し凹凸形状を有する部品成形に対し技術的優位性が客観的かつ定量的評価によって示されています。

※参照元:株式会社FRPカジ 技術資料 ENG-REPORT-002

※参照元:株式会社FRPカジ 技術資料 ENG-REPORT-002

評価した製品の形状

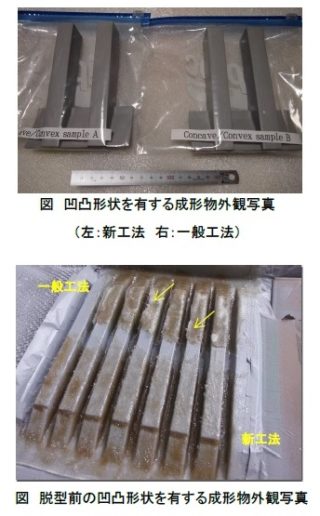

工法の比較評価に用いたのは実製品である凹凸を有する部品です。20-30mmピッチで凹凸が繰り返され、また凸部の高さは30mmあります。実際に評価した成形物の外観写真を右に示します。向かって左側が新工法、右側が一般工法でそれぞれ作製したものです。一般的に狭い領域に高低差のある形状を有する製品形状はFRPでのハンドレイアップは難しい傾向があります。

外観目視検査

脱型前の成形物の外観写真を右に示します。写真中上が一般工法、下が新工法で作製したものになります。写真中黄色の矢印で示している通り型形状からはみ出す「バリ」が見られます。これは一般工法の積層工程がこの形状には適しておらず、強化繊維が型形状に追従できずに浮き上がっているためと考えられます。

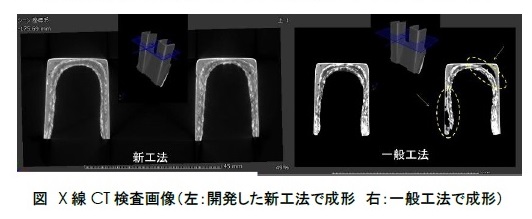

X線CTによる非破壊検査

外観では評価不可能な内部の状況をX線CTによって評価しました。一般工法で作製したものは、各所に強化繊維が充填していない樹脂リッチエリア(右の画像下、黄色の矢印位置)、並びに断続的な空気層が強化繊維とマトリックス樹脂の境界層に認められました。新工法では繊維充填に大幅な改善が見られ、空気層のサイズ・量ともに大幅に減少していることが明らかとなっています。右のスキャン画像は凸面の底面を示しており、白く見える強化繊維が一般工法で作製したサンプル(右の画像下)では中央に偏在しており、また黒く見える空気層が断続的に存在している様子が確認できます。一方の新工法で作製したものでは空気層が大幅に減少しており、全面に強化繊維が充填している様子が確認できます。尚、灰色に見える部分はマトリックス樹脂の層です。

※参照元:株式会社FRPカジ 技術資料 ENG-REPORT-002

技術相談事業のご紹介

今回ご紹介したものは弊社が展開する「技術相談事業」の中の「製造プロセス設計」業務の一例です。形状は決まっているがどのように作ればいいかわからないといったお客様のご要望を踏まえ、工程の設計と提案を行います。それ以外にも「改修/補修」、「成型品設計」、「技術評価受託」といった業務も行っております。

詳しくは弊社のHP(https://frpkaji.co.jp/技術相談)をご覧ください。

※「形状に最適な工法開発と提案」に関するpdf資料はこちら。

※関連する技術レポート「繊維充填改善とボイド低減を実現する新工法成形体の評価」技術資料 ENG-REPORT-002はこちら。