FRP(Fiber Reinforced Plastics: 繊維強化プラスチック)は、強化繊維とマトリックス樹脂という、主に2種類(以上)の材料から構成されています。このFRPは様々な形に成型できる賦形性や耐腐食性を有し、また樹脂材料と比べて強度や剛性に優れるため、構造部材として様々な分野で活用されています。

当社は主にガラス繊維を強化繊維としたGFRP(Glass Fiber Reinforced Plastics)を用い、経験豊富な技術者が手作業で、樹脂含浸、積層、加工まで行っています。

FRPは多様性のある材料故、使いこなすのは簡単ではない

FRPは様々な形に成型できることもあり、用途は多岐にわたります。そして用途ごとに異なる要件が存在するため、FRP適用が本当に妥当かを、設計段階で検証することが重要となります。

さらに、FRPには材料規格のような形で仕様を決めるという歴史がありません。仮にGFRPで同じ繊維、同じ樹脂を選定したとしても、Vfという強化繊維の体積分率、積層時の圧力、温度履歴、樹脂の硬化剤や促進剤の量などにより、FRP成形体としての特性が変化します。

このような背景ゆえ、FRPは使用する側に技術的力量を求める材料ともいえるでしょう。

様々な用途に用いるFRP

いくつかの例を示します。

複雑形状のFRP成形体

FRPの賦形性を活用し、下図のような複雑な形状を成型したいとします。

図 複雑な形状を有する医療器のカバー

この場合、重要なのは複雑形状追従性と細かな形状成形の実現です。これを念頭にすると、材料として強化繊維はドレープ性に優れる一般汎用のEガラスのマット材を、マトリックス樹脂には低粘度設定に調整可能な不飽和ポリエステルを用います。

また積層方法には、細かい領域に強化繊維を充填させるのに向いた手作業のハンドレイアップを選定します。

※当社関連ページ: 工場製作品

腐食構造物の補修

下図のように、酸水溶液から発生した蒸気により、金属製の天井部や柱が腐食したとします。このような状態を改善するため、FRPの賦形性と耐腐食性を活かした補修対応を行います。ここでいう補修はオーバーレイと呼ばれ、既存構造物にFRPを重ね塗りするイメージとなります。

図 腐食が進行した金属製の天井と柱

まず材料について述べます。酸による耐腐食性が求められるため、耐酸性を有するCガラスを選定します。加えて、マトリックス樹脂も耐腐食性の高いビスフェノール骨格を有するビニルエステルを使用します。また、天井や柱は大変複雑な形状をしていることも多く、また腐食範囲も広いためスプレーレイアップを適用します。

※当社関連ページ: FRP特殊塗装工法®

耐薬品性を有するタンクの製造

薬品工場などで酸性、または塩基性の水溶液を保管するタンクを製造するケースです。

強化繊維は、酸性水溶液であれば前出のCガラスを使用します。

また、塩基性水溶液であれば耐塩基性を有するARガラスを用いますが、ガラス繊維が塩基性水溶液によって加水分解することを念頭に、接液面には有機繊維を適用します。

マトリックス樹脂は耐腐食性が求められるため、ビニルエステルを選びます。

成型する形状は、タンクでかつ円筒形であればフィラメントワインディングという、円筒形状のマンドレルにFRPを巻き付ける工法を採用します。

ここで示した例だけでも、強化繊維やマトリックス樹脂、工法が異なることが分かります。

FRPは組み合わせによって七変化する

組み合わせる強化繊維とマトリックス樹脂、そしてその比率により、FRPの特性は変化します。

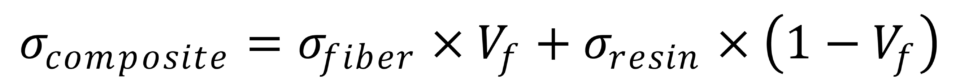

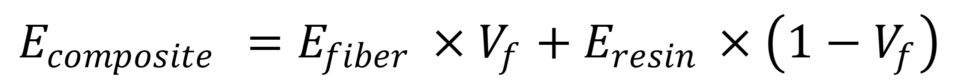

FRP特性のうち、引張特性の変化を簡易的に予測するものとして複合則があります。

FRPの強度と弾性率をそれぞれσcomposite、Ecomposite、強化繊維とマトリックス樹脂についても同様に、それぞれσfiber、σresin、Efiber、Eresinとすると、それぞれ下式のように示されます。

複合則に基づき、引張特性を計算するとUD(一方向材といって連続繊維を一つの方向に引き揃えたもの)のEガラスと不飽和ポリエステルを組み合わせると、Vfが40%の場合、引張強度、引張弾性率はそれぞれ1402MPa、30.8GPaと算出できます。この際の密度は1.752g/cm3です。

ここで強化繊維だけをEガラスからT700SCという炭素繊維に変更すると、引張強度、引張り弾性率、密度はそれぞれ1990MPa、93.8GPa、1.44 g/cm3であり、別物の材料といえます。

なお、Eガラス/不飽和ポリエステルのUD材料のVfが50%になると、引張強度、引張り弾性率、密度はそれぞれ1740MPa、37.75GPa、1.89 g/cm3になり、Vfが10%変化しただけでも、その影響は大きいことがわかります。

これはあくまで計算上の話ですので、手作業が基本となるGFRPでは、計算による予測が困難な材料のばらつきも不可避です。

FRPの積層、成型方法も色々ある

冒頭の動画で紹介したハンドレイアップ以外にも、GFRPの場合、フィラメントワインディングや引き抜き成型という方法もあります。

フィラメントワインディング成型の例

引き抜き成型の例

製品要求に応じた材料と工法の選定が必要

求められる成型品の要件によって、FRPの材料や工法の選定をしなくてはいけません。

複雑形状の凸部

強化繊維としてガラスマットを選定の上、複数のカットパターン(強化繊維の型紙のイメージ)に分け、積層順を設定し、ハンドレイアップで積層するという工法を適用します。

図 複雑形状の凸部の例

強酸/強塩基/海水などの腐食性溶液の保管容器や暴露部分

接液面に有機繊維や炭素繊維を使用します。工法はハンドレイアップ、もしくは円筒形状の場合はフィラメントワインディングを適用します。

また、腐食の進行した既設構造材をオーバーレイによって補修する場合、当社独自の特殊ライニング工法を用いる場合もあります。

※当社関連ページ: 改修/補修工事・劣化診断(特殊ライニング工法掲載ページ)

図 腐食の進んだ硝フッ酸層の例

FRP材料を活用した製品化の支援

ここまで述べた通りFRP材料は画一的ではなく、一品一様で考えなくてはいけません。

さらに、手作業が主であるため材料に加え、機械加工と異なり寸法もばらつきます。

どのような製品を想定するかによって工法も異なるでしょう。

FRPを使ってみたいが、材料や工法の選定が分からない。

そのような方々向けに、当社はR&Dセンターの技術相談を通じた製品化の支援にも対応しております。

ご興味ある方はこちらの問い合わせページより遠慮なくご連絡ください。

※当社関連ページ: 技術相談事業