※内容に一部誤記があったため、改訂いたしました。(2018年12月21日追記)

「FRPに適した加工法と評価」に関するpdf資料はこちら。

※関連する技術レポート「手作業による穴あけ加工精度測定結果」技術資料 ENG-REPORT-003-rev.1 はこちら。

概要

FRP(Fiber Reinforced Plastics: 繊維強化プラスチック)は耐腐食性、耐水性といった優れた特性のため1950年代から液体薬品や水の貯蔵タンクとして活用されてきており、また様々な形状に成形しやすいということからカスタムパーツなどにも適用されています。これらの成形品を最終的な製品にするにあたっては、組み立てや外部との配管接続のため追加工をする必要がありますが、FRPは加工中に剥離などの損傷が生じやすい材料であるため、FRP材料に適した加工法を理解の上適用することが重要です。弊社ではFRPの成形加工に関する長年の経験に基づき、ディスクグラインダーを用いた手作業による加工を多く行っています。一般的な工法で生じる表層の剥離や損傷無く、比較的高い精度で加工できることがサンプル品の目視検査とCMM(三次元測定機)による形状測定で明らかとなっています。

丸穴加工について一般工法と自社工法の比較

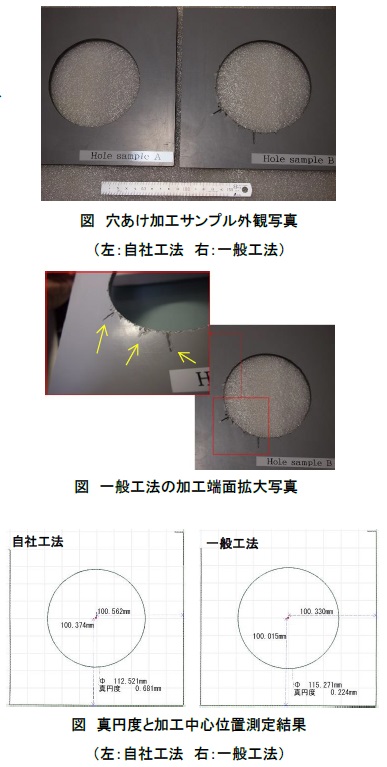

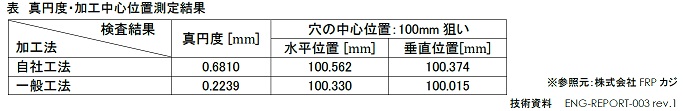

ハンドレイアップで作製したGFRP(ガラス繊維強化プラスチック)の1辺200mmの平板に直径115mmの穴あけ加工を、一般工法であるホールソーと自社工法であるディスクグラインダーで実施しました。加工穴の真円度をCMMで評価したところ、ツールで加工穴形状の決まる一般工法の方が優れた値を示しました。また、加工穴の中心位置についても一般工法の方が高精度であるという結果になっています。本結果から加工精度について、様々な形状に加工できるディスクグラインダーの加工ベースで真円度が0.7mm以下、加工中心位置ずれが0.6mmであり、寸法公差、幾何公差ともに1.0mm以下の精度で加工できていることを定量的に確認しています。

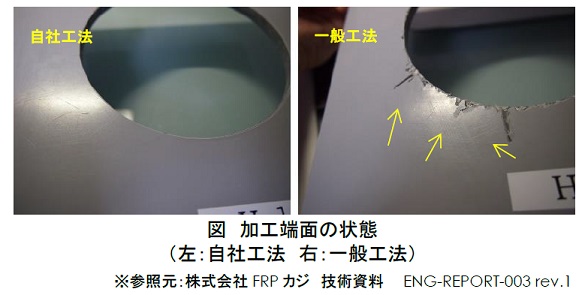

一方で加工後の外観状態には工法による大きな違いが見られています。一般工法で加工したものは、表層部にFRP構造部材破壊に直結する危険な事象である「FRPの剥離」が見られた一方、自社工法ではそのような損傷は一切認められませんでした。

評価したサンプルの形状

穴あけ加工の評価は右の写真で示すような同一材料で作られた平板で行いました。平板の中心部に自社工法(ディスクグラインダー)、一般工法(ホールソー)で加工を行い、加工穴の形状検査と外観検査を行いました。

外観目視検査

一般工法で加工された加工端面の拡大写真を右に示します。自社工法では目立った損傷は認められなかった一方、一般工法で加工したものについては加工端面付近の表層に複数個所、FRPでは厳禁といわれる剥離(右の写真中の黄色の矢印位置)が認められました。

CMMによる加工形状検査

加工穴の形状を定量的に把握するため、CMMにより真円度とそのプロファイルを評価しました。真円度は自社工法で0.6810mm、一般工法で0.2239mmと加工刃物形状で円形状が決まる一般工法には及ばなかったものの、ディスクグラインダーで加工した穴として真円度0.7mm以下の精度を示すことを確認しました。狙い100mmである加工円の中心位置については自社工法で最大100.562mm、一般工法で100.330mmであり中心位置ずれは自社工法でも0.6mm以下であることを確認しました。

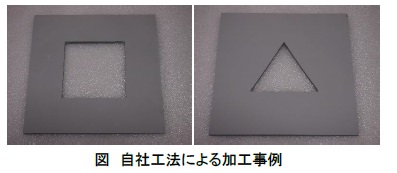

加工形状の自由度

弊社の加工はディスクグラインダーを基本としているため、加工形状の自由度が高いことが特徴です。右の写真は加工の一例です。FRP成形加工に関するご相談も承っておりますので、詳しくは弊社のHP(https://frpkaji.co.jp/技術相談)をご覧ください。

※「FRPに適した加工法と評価」に関するpdf資料はこちら。

※関連する技術レポート「手作業による穴あけ加工精度測定結果」技術資料 ENG-REPORT-003-rev.1 はこちら。