株式会社 FRPカジ メールマガジン

┏┏┏┏ ━━━━━━━━━━━━━━━━━━━━━

┏┏┏┏ ハンドレイアップGFRPの真実

━━━━━━━━━━━━━━━━━━━━━━━━━━

2023年7月3日

第二十七回:FRP製品の真実~50年前に製作したFRP製品特性評価結果

<目次> ━━━━━━━━━━━━━━━━

・FRP製品の真実~50年前に製作したFRP製品特性評価結果

<FRP製品の真実~50年前に製作したFRP製品特性評価結果>

前回までのメルマガではFRP製品の真実として、

約50年間屋外で曝露されたFRP(ガラス繊維/不飽和ポリエステル)に関して、どのように特性評価準備と評価を行ったかについての概要についてご紹介しました。

今回のメルマガではFRP製品の真実~50年前に製作したFRP製品特性評価結果として、

各種評価結果についてご紹介します。

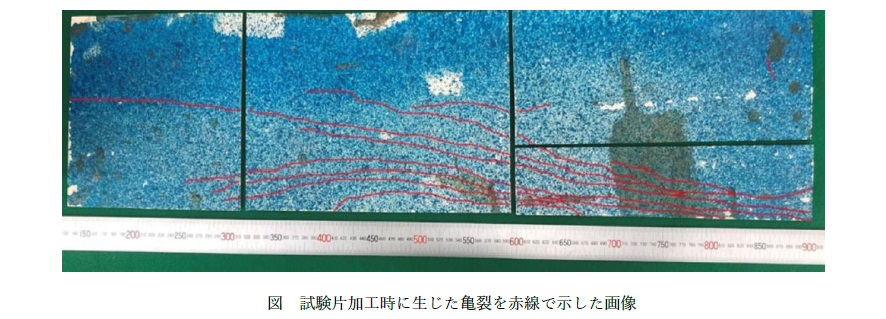

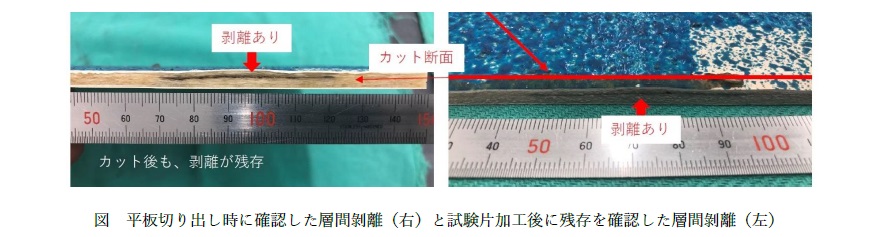

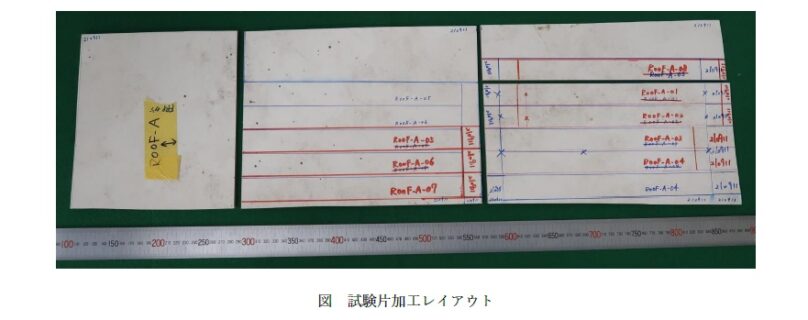

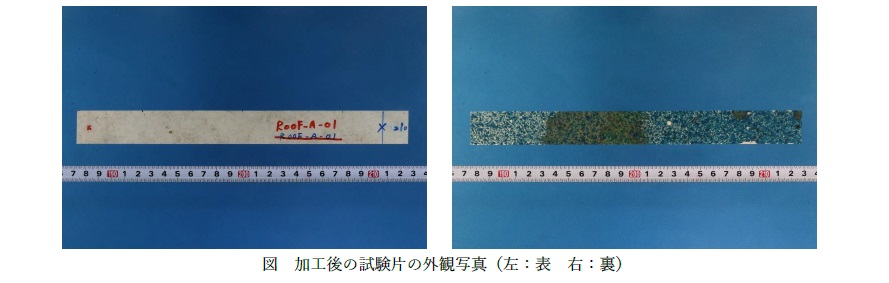

1. 試験片の加工の結果について

50年前に製作して屋外曝露状態にあったFRP成形体からの切り出しは、

端部の剥離や割れなどなく、外観上は問題なく切り出すことができましたが、

長期屋外曝露に伴う層間剝離が認められるなど、材料の劣化進行も確認できました。

劣化とは、具体的には層間剝離になります。

ただし当該層間剝離は加工時に生じたものではなく、

局所的に生じていたこと、更に剥離箇所の内部が黒色変化していたことからFRPの長期屋外曝露によって生じた事象と判断し、

そのまま引張試験用の試験片として加工しました。

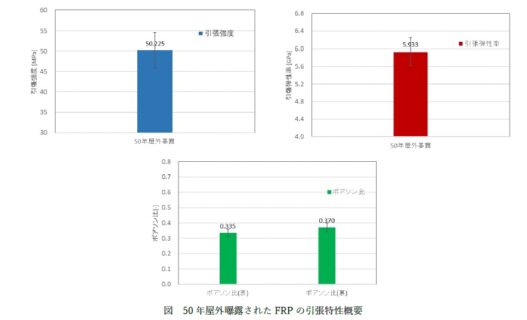

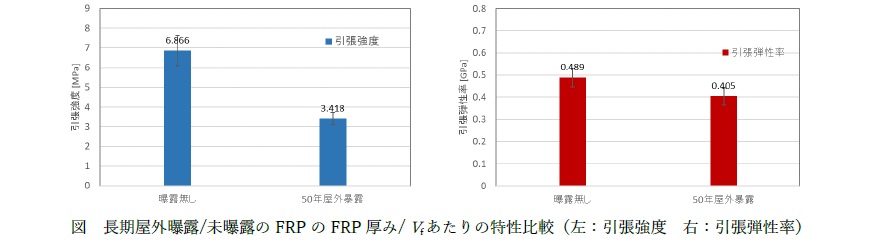

2. 引張試験の結果について

引張強度、引張弾性率、表裏のポアソン比の計測結果として、

引張強度、弾性率はそれぞれ平均値で50.225MPa、5.933GPa、

ポアソン比は表、裏でそれぞれ同0.335、0.370を示しました。

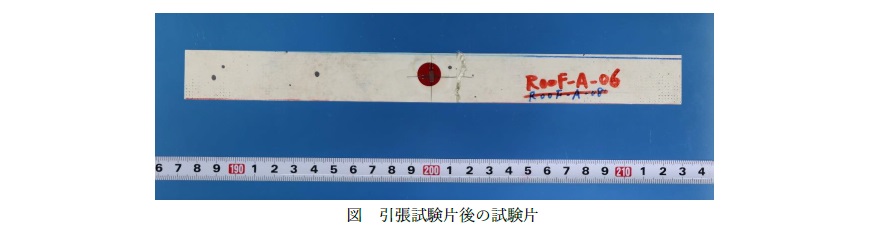

引張試験後の試験片はすべて評定部(チャック間)で破壊していました。

問題なく引張試験が行われたことを意味しています。

また、すべての試験片について、

試験片の厚み方向の3D形状による表裏の顕著なひずみ差が懸念されましたが、

弾性領域では表裏のひずみについてほとんど差が認められませんでした。

これにより引張試験中に厚み方向形状由来の曲げ応力が発生しなかったことを確認できました。

その一方でロードセル位置の変位が1%に到達したところから、

横ひずみに差は認められなかった一方、

表裏で縦ひずみに差異が生じることが明らかとなりました。

一部ひずみ測定値に異常値が認められたため、

引張試験後のひずみゲージの状況をデジタルテスター(DM6000AR(AstroAI))で確認しました。

結果、ひずみの異常値を示した試験片はひずみゲージ自身の断線によるものであることが明らかとなりました。

他に認められたロードセル変位増加に伴う試験片裏面の縦ひずみの低下の事象については、

ひずみゲージ自体の剥離がその原因であることが試験後の試験片目視確認によってわかりました。

以上の事から、引張試験は適正に実施できていたことを確認できました。

3. 引張試験後の試験片に対するX線CT測定の結果について

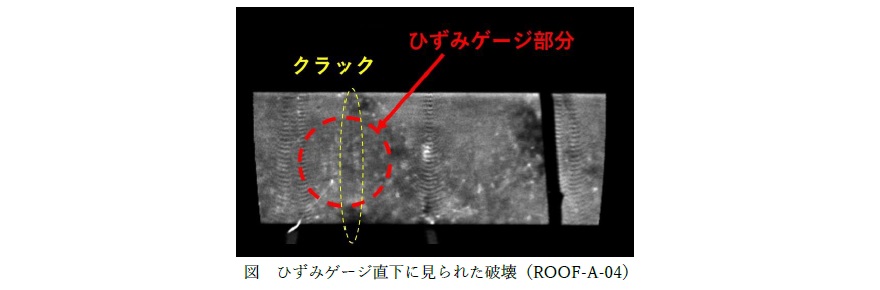

破壊形態を詳細に確認することを目的に、

引張試験後の試験片について破壊位置近辺のX線CT測定結果とその外観写真を確認しました。

破壊はマトリックス樹脂の破壊が主となる層間破壊を伴わず、

試験片短手方向に進行していることが明らかとなりました。

また、試験片の中にはひずみゲージ直下で破壊(クラック)が生じており、

当該事象が試験片に対するロードセルの変位と歪みの線図で認められた縦ひずみの急激な増加という事象の原因であることを確認しました。

さらに一部の試験片では劣化に伴う層間剝離や表層の亀裂が引張試験の破壊の起点となっている可能性が示唆されました。

よって、長期曝露によって生じた劣化現象が、破壊につながるという危険性が示されました。

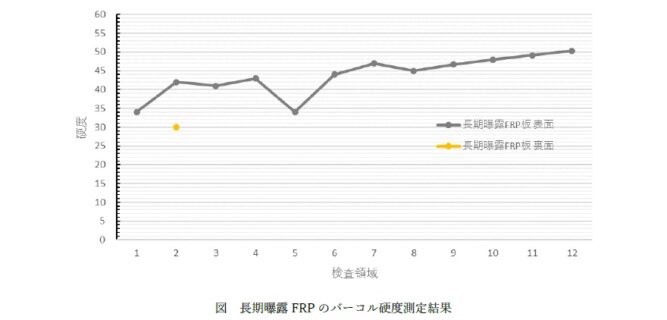

4. 硬度検査の結果について

ゲルコートで形成される表面は概ね35から50程度の硬度(バーコル硬さ)を示した一方、

水性ゾラコートである裏面の硬度はその多くが30以下であり計測できませんでした。

以上の事から劣化したFRPは35から50程度の硬度を示すことが明らかとなりました。

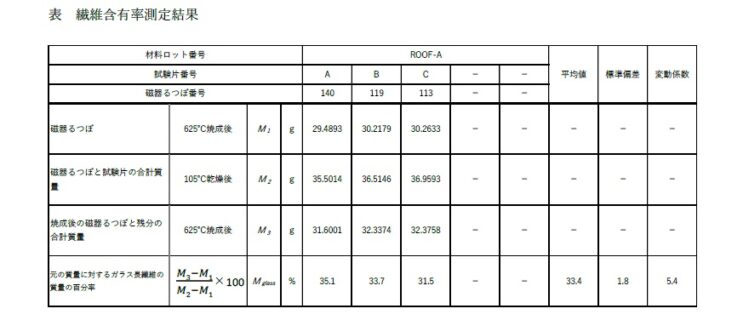

5. FRPの繊維体積含有率測定結果について

平均値で33.4%であることが明らかとなりました。

この平均値を用いてFRP中の強化繊維の繊維体積含有率Vfを算出した結果、

18.8%であることが明らかとなりました。

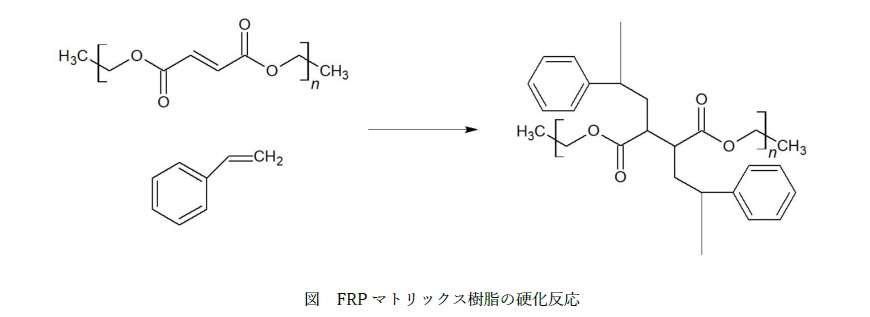

6.FT-IR測定

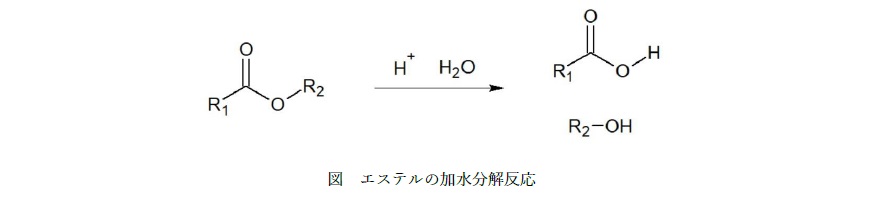

FRPのマトリックス樹脂である不飽和ポリエステルは酸水溶液、

またはアルカリ水溶液環境下にて加水分解をし、

カルボン酸とアルコールを生成します。

屋外曝露におけるFRPの劣化は、

主に上述のエステルの加水分解によるものと想定し、

フーリエ変換赤外分光(以下、FT-IR)チャート分析を行いました。

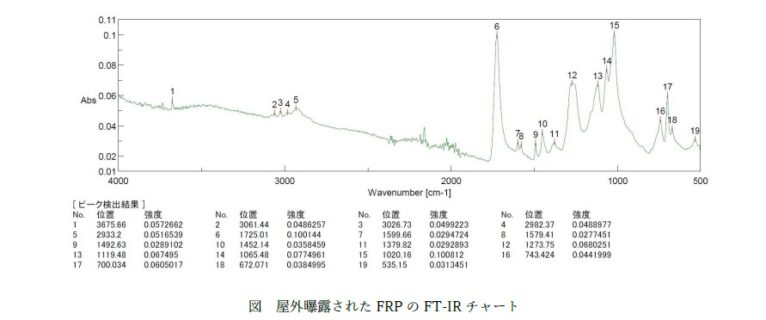

その結果、1452と1600 cm-1のピークからカルボン酸塩の生成が、

1020および1067 cm-1のピーク、並びに3500cm-1付近のブロードピークから一級アルコールの生成が、

さらに、1119 cm-1にピークが認められることから三級アルコールの生成が示唆されました。

以上のFT-IRチャートの同定結果から、FRPのマトリックス樹脂である不飽和エステルが加水分解し、

カルボン酸とアルコールを生成するという劣化につながる反応が、

長期屋外曝露で進行している可能性を捉えることができました。

今号では約50年間屋外で曝露されたFRP(ガラス繊維/不飽和ポリエステル)に関して、特性評価を行った結果についてご紹介しました。

次号メルマガでは、FRP製品の真実~50年前に製作したFRP製品特性評価の考察とまとめについて述べたいと思います。

FRPを取り扱っている方や今後取り扱いたい方にとっての一助となれば幸いです。